Det er vigtigt at sikre sig, at blandeanlægget via vejeceller er i stand til at dosere den mængde råvarer, som blandingen er optimeret til at indeholde.

(Foto: Brian Fisker, billede nr. 153)

Kontrol af forbruget af en eller flere råvarer kan være en måde at sikre sig, at foderet indeholder de forventede mængder.

En mere sikker kontrol af blandeanlægget opnås ved at opsamle den mineralske foderblanding, anlægget doserer, i en sæk eller balje, der står på blanderen og derefter veje den doserede mængde.

Der anvendes flere forskellige typer af blandere til blanding af foderet. Alle de blandeprincipper, der anvendes i dag, bygger på princippet med at blande en portion ad gangen.

De mest anvendte principper er diagonalblander og horisontalblander. Den væsentligste forskel på disse to blandeprincipper er tiden, der bruges på at blande en portion foder.

Blandetiden er afgørende for, om der opnås en homogen foderblanding. Er blandetiden for kort, er det ikke muligt at fremstille homogent foder.

Udtagning af foderprøver i forbindelse med, at blanderen tømmes, kan være med at til afgøre, om blandetiden er tilstrækkelig.

Blanding af tørfoderDer findes to principper for blanding af foder:

Blandere til blanding af hele portioner foder af gangen- Horisontalblander

- Diagonalblander

- Tvangsblander

- Friblander

- Gennemløbsblander

- Doseringsblander.

Portionsblandere bruges til fremstilling af foder, der er sammensat af mange forskellige råvarer fx korn, sojaskrå, mineralsk foderblanding mv. Blandere til løbende blanding af foder, der primært bruges til blanding af korn og tilskudsfoder, fungerer fx ved at dosere forskellige foderstoffer til en hammermølles suge- eller blæseledning. Da blanding af formalet korn og pelleteret tilskudsfoder ikke kan anbefales grundet en meget stor risiko for afblanding [1], [2], vil blandere med løbende dosering ikke bliver beskrevet yderligere. Desuden findes disse blandere så vidt vides ikke længere på markedet.

Foruden ovenfornævnte blandere findes der på markedet kombinerede anlæg, der både kan blande små mængder (op til cirka 40 kg) foder og efterfølgende udfodre det til en bestemt sti eller gris. Umiddelbart bør disse anlæg primært anvendes til blanding og udfodring af færdigfoder (eventuelt blanding af to forskellige typer pelleteret foder) eller formalet korn og formalet tilskudsfoder. Årsagen er en forventning om, at doseringsnøjagtigheden og blandesikkerheden i disse typer anlæg ikke er på samme niveau som andre typer blandere som fx horisontalblandere og diagonalblandere. Se også afsnittet vedrørende blandesikkerhed.

Blanderens kapacitet afhænger af den tid, det tager at fylde blanderen, blande foderet og tømme blanderen igen.

Tiden, det tager at fylde blanderen, og blandetiden afhænger af:- Formalingsudstyrets kapacitet

- Antal råvarer, der skal blandes sammen

- Transportanlæggets kapacitet

- Blandeprincippet

Fabrikanternes anbefalede blandetid skal som minimum overholdes. Derved er man mest sikker på at opnå en homogen foderblanding. Tilsætning af olie, fedt, melasse og lignende forlænger blandetiden med 5 til 10 minutter. Flydende foderstoffer bør først tilsættes efter alle andre råvarer er tilført blanderen. Iblandingshastighed bør afpasses, således at foderet når at absorbere fedtet eller tilsvarende flydende komponenter. Evnen til at absorbere væsken afhænger af foderets struktur, fugtighed og fedtindhold.

- Tømmeanlæggets kapacitet

- Afstanden til færdigvaresiloen.

Målet med dosering af råvarer er, at hver portion foder indeholder den mængde næringsstoffer, som optimeringen foreskriver.

En grundlæggende forudsætning for, at foderblandingen har det forventede indhold af næringsstoffer, når det ligger foran grisen, er, at disse næringsstoffer er tilstede i de råvarer, forblandinger, mineralske foderblandinger eller tilskudsfoder, der anvendes ved fremstilling af foderet.

Der kan være flere årsager til, at det færdige foder ikke har det forventede indhold af et givent næringsstof:

- Fejl ved doseringsanlægget

- Utilstrækkelig blanding af foderet

- Afblanding i silo og/eller fodringsanlæg

- Forkert vurdering af råvarernes indhold af næringsstoffer

Ved dosering af råvarer i blandere skal det tilstræbes, at hver portion foder indeholder den mængde råvarer, der er planlagt ved optimeringen.

Nøjagtigheden ved dosering af råvarer kan være påvirket af såvel blandeanlæggets vejeceller og transportanlæggets sammenstykning. Små mængder råvarer, som fx mineralske foderblandinger, bør tilsættes direkte i blanderen eller via et påslag og en særskilt snegl.

Transporteres små mængder via fx redler eller sneglerende, er der risiko for, at der vil ligge store restmængder tilbage i transportanlægget.

Der bør doseres mindst 5 kg, hvis råvarerne doseres via vejeceller placeret under blanderen. Hvis der skal tilsættes mindre end 5 kg af en råvare, bør det gøres manuelt, via en doseringsenhed eller ved sammenblanding med en anden råvare, der indgår i større mængder.

Dosering af råvarer styres i dag oftest af vejeceller placeret under tørblanderen.

Fejl ved dosering af råvarer kan i de fleste tilfælde konstateres ved:

- Kontrol af, at forbruget af fx mineralsk foderblanding stemmer overens med det forventede

- Kontrol af vejeceller – med emne med kendt vægt fx en sæk mineralsk foderblanding

- Kontrol af, at de forskellige råvarer, tilskudsfoderblandinger, mineralske foderblandinger mv. rent faktisk findes i de siloer og påslag, som er indtastet i fodercomputeren

- Analyse af den færdige foderblanding, fx indhold af råprotein, calcium, kobber.

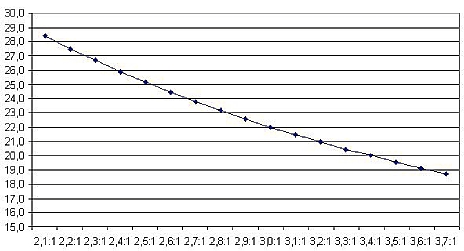

Nøjagtigheden ved dosering af mineralske foderblandinger er undersøgt i syv besætninger [9]. I seks af de syv besætninger blev der fundet en statistisk sikker sammenhæng mellem blandecomputerens registrerede mængde doseret mineralsk foderblanding og det reelt doserede (kontrolvejning). Denne sammenhæng betyder, at forskellen mellem computerdata og kontrolvejning kan justeres eller korrigeres væk, fordi fejlen tilsyneladende er konstant.

I fem af de syv besætninger blev der fundet en statistisk sikker forskel på det, blandecomputeren havde doseret, og det, der reelt var doseret. De største procentvise afvigelser varierede i gennemsnit fra overdosering på 7 procent til underdosering på 10 procent.

Der blev i nogle besætninger fundet stor forskel på den doserede mængde fra portion til portion. I værste fald blev der doseret 10 procent for meget i én blanding og 25 procent for lidt i den efterfølgende.

Kontrol af doseringsanlæg bør være en fast rutine i besætninger med hjemmeblandingsanlæg. Ved kontrol af anlægget skal der fokuseres på afvigelser i forhold til gennemsnittet af 10-15 portioner, samt udsving i doseret mængde mellem portioner. Sidstnævnte kan skyldes, at vejecellerne ikke fungerer korrekt. Den gennemsnitlige afvigelse bør højest være 2 procent og der bør foretages udskiftning eller justering af vejeceller, hvis afvigelsen er over 5 procent.

Præcisionen ved dosering af flydende vitaminer, mineraler mv. er undersøgt [10]. Der blev fundet afvigelser på under 0,5 procent med udvejninger ned til få hundrede gram, hvilket betragtes som værende meget præcist.

BlandesikkerhedMålet med blanding af foder er at opnå, at hver ’mundfuld’ foder indeholder den forventede mængde næringsstoffer. En blander kan kun blande i tilstrækkelig lang tid eller i for kort tid. En blander kan ikke blande i for lang tid.

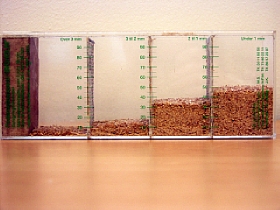

Tørfoderblanderes evne til at blande en homogen foderblanding ved iblandingsprocenter på 0,5, 2 og 4 procent er undersøgt i seks besætninger [3]. Der blev undersøgt tre blandeprincipper; tvangs-, diagonal- og horisontalblandere. Der blev ikke fundet forskel på blandesikkerheden ved de tre iblandingsprocenter.

De tre blandeprincipper viste sig at have forskellige evner til at fordele forblandinger i foder. Ved diagonalblandere var forblandingen homogent opblandet. Foder fra tvangs- eller horisontalblandere var ikke homogent, hvilket sandsynligvis skyldes, at blandetiden var for kort. Undersøgelsen kan ikke anvendes til at konkludere, at diagonalblandere er bedre end tvangs- og horisontalblandere. I to undersøgelser af eksempelvis en diagonalblander fra Skiold Sæby [4] og en horisontalblander fra President [5] blev blandesikkerheden ved begge blandere vurderet til at være god, hvis blandetiden for diagonalblanderen er cirka 20 minutter og cirka 10 minutter for horisontalblanderen. Blandetiden bør som udgangspunkt følge de anbefalinger, der angives af fabrikanten.

Mindste blandetid – efter indtag af sidste råvare:

| Horisontalblander: | 3 til 12 minutter |

| Diagonalblander: | 10 til 20 minutter |

| Friblander: | 15 til 20 minutter |

| Tvangsblander: | 15 til 20 minutter |

Årsagen til det store interval i ovennævnte blandetider – fx horisontalblander 3 til 12 minutter – er, at der er forskel på den anbefalede blandetid mellem de forskellige fabrikater. Blandetiden er altid at betragte som den tid, der skal gå fra det sidste komponent er tilsat til blanderen tømmes.

Der er størst mulighed for at opnå en homogen foderblanding, hvis alle råvarer har samme partikelstørrelse. Pelleteret tilskudsfoder skal derfor formales inden det blandes med formalet korn. Valset korn kan ligeledes føre til uhomogent foder og senere afblanding.

En afprøvning viste, at anvendelse af flydende forblandinger (vitaminer, mineraler og aminosyrer) i tørfoder medførte væsentligt mere homogent foder end brug af tørre mineralske foderblandinger [6]. Det var dog i de fleste tilfælde muligt at fremstille foder med en tilfredsstillende homogenitet ved brug af tørre mineralske foderblandinger. Ved brug af flydende komponenter skal der anvendes særligt udstyr til dosering, da traditionelle vejeceller ikke kan bruges til at dosere så små mængder, som der anvendes ved dosering af fx flydende vitaminer. Her kan der anvendes en vejebeholder eller en doseringspumpe, som i princippet fungerer ved, at der pr. "pumpeslag" doseres en given mængde (volumendosering). Fedt, der indgår i foderet i relativt store mængder, kan tilsættes ved brug af blandeanlæggets vejeceller.

Blandesikkerheden kan undersøges ved at udtage 10 prøver forskellige steder i tørfoderblanderen og få dem analyseret for et eller flere tilsatte mineraler (fx calcium, kobber og jern) og eventuelt råprotein. Udenlandske forsøg [7] har vist, at variationskoefficienten (CV) for et givent næringsstof i blandingen ikke bør overstiger 10 procent CV er et udtryk for homogeniteten og er 0, hvis foderet er fuldstændig homogent blandet. Er CV væsentlig over 10 procent, bør der foretages ændringer, der kan nedbringe denne [8]. Hvis et givent næringsstof varierer meget, kan man forvente, at andre næringsstoffer med tilsvarende partikelstørrelse og vægtfylde varierer tilsvarende, fx andre næringsstoffer i en mineralsk foderblanding. Din foderrådgiver kan eventuelt hjælpe dig med at udregne CV for dine analyseresultater (CV = ’spredningen på analyser’ x 100 / ’gennemsnittet af analyserne’).

Er CV over 10 procent kan der gøres følgende for at øge blandesikkerheden:- Ændring af fx mineralsk foderblanding, eventuelt calciumkilde

- Blandetiden øges (blandetiden kan ikke blive for lang!)

- Blanderens fyldningsgrad mindskes

- Blandingsrækkefølgen ændres (formalet korn, proteinfoderstof, mikro-/makroingredienser, eventuelt fedt)

- Blanderen rengøres. Belægninger af fedt på sneglene i blanderen mindsker effektiviteten

- Formalingsgraden øges (mere fint formalet foder)

- Sojaskrå og pelleteret tilskudsfoder skal formales.

Tabel 1 angiver en overordnet beskrivelse af de forskellige blandeprincipper.

Tabel 1. Generelle karakteristika for blandere

| Horisontalblandere | Diagonalblandere | Tvangsblandere | Friblandere | |

| Fedt/olie/melasse, procent | Maks. 8 | Maks. 6 | Maks. 6 |

0 |

| Vådt korn | Ja | Ja | Ja | Nej |

| Vejeceller | Ja | Ja | (Ja) | (Ja) |

| Blandetid, minutter | 3-12 | 10-20 | 15-20 | 15-20 |

| Energiforbrug, kWt pr. hkg | 0,10 | 0,15 | 0,16 | 0,14 |

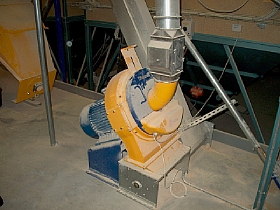

Horisontalblander

billede nr. 153).

En horisontalblander består af et stålkar med buet bund og høje sider. I bunden ligger en dobbelt, modsat-skruet blandesnegl som blander foderet, og den har en diameter på 400-900 mm. Blandesneglen drives af en elmotor via kileremme eller planetgear. Ifyldning kan sker i hele karrets overflade. Tømningen sker igennem et skod i blanderens bund.

der har sat sig fast på blandesneglen (foto: Brian N. Fisker)

Energiforbruget er cirka 0,1 kWh pr. 100 kg ved en blandetid på 5 minutter. Fylde- og tømmetid har stor indflydelse på det samlede strømforbrug. Forbeholder til formalede råvarer reducerer fyldetid og dermed strømforbrug.

Brian N. Fisker).

Diagonalblanderen kan blande fugtige råvarer, fedt og melasse uden, at der dannes belægning. Blandenøjagtigheden er god selv ved blanding af små portioner foder. Ved iblanding af fedt skal fedtet tilsættes i blanderens midte. Specielt ved diagonalblandere, som har to blandesnegle, bør man sikre sig, at fedtet tilsættes i midten af blandesneglene for dermed at blive blandet rigtigt op. Iblanding af små mængder af andre råvarer fx aminosyrer, mineraler, eller fiskemel bør ske efter samme retningslinier.

Diagonalblanderne har et blandevolumen mellem 1.200 og 2.800 liter. Blandetiden ligger mellem 10 til 20 minutter. Tømmehastighed varierer fra 130 til 700 liter pr. minut.

Energiforbruget ligger mellem 0,12 til 0,18 kWh pr. hkg. Energiforbrug afhænger af fylde- og blandetid og blanderens størrelse.

Når fedt eller olie indgår i blandinger med mere end 6 procent, kan der dannes belægning i blanderen. Denne proces fremmes yderligere, hvis en hammermølle eller stålpladekværn formaler direkte ned i blanderen. Det opvarmede foder kan i kolde vintermåneder føre til dannelse af kondensvand på blanderens sider, som giver belægninger af støv fra foderet og dermed gode vækstbetingelser for bakterier. En ventilator på blanderen kan fjerne dette problem.

Tvangsblander

En tvangsblander består af en åben tragt under foderbeholderen, hvori råvarerne tilsættes, og en lodretstående snegl, som bringer foderet fra tragten op øverst i foderbeholderen.

Tvangsblandere har en kapacitet fra 1.000 til 3.600 liter. Blandetid afhænger af råvarer, men er ofte mellem 15-20 minutter. Tømmehastighed er 100 til 200 liter pr. minut.

Energiforbruget er cirka 0,16 kWh pr. hkg blandet foder ved en blandetid på 20 minutter. Årsagen til det højere energiforbrug er den større udveksling mellem motor og snegl.

Når fedt eller olie indgår i blandingen med mere end 6 procent, skal man være opmærksom på, at der kan dannes belægning i blanderen.

FriblanderFriblanderen kan blande uensartede råvarer som fx piller eller valset korn, da sneglens lave omdrejningshastighed og sneglerøret ikke ødelægger strukturen i materialet. Det valsede korn fyldes bedst i fra oven ved stillestående blandesnegl.

Friblanderens ulempe er, at fedtrige materialer som raps, kokoskager, palmekager eller fugtige materialer kan medføre kagedannelse. Under sådanne forhold står foderet ved friblanderens sider stille, mens det kun er foder omkring sneglen, der er i bevægelse.

En friblander består af en silo med silotragt. Materialet kan være af stål, glasfiber, polyester mm. I blanderens centrum er monteret en lodret konisk snegl, der benytter hele blanderummet i forbindelse med blandingen. Sneglen drives via remtræk af en elmotor. Det blandede materiale udtages i keglen af blanderen ved hjælp af en snegl/skod.

Friblandere leveres i størrelser fra 500-3.000 liter. Blandetid varierer fra 15 til 20 minutter. Tømmehastighed er cirka 150 liter pr. minut.

Energiforbruget er cirka 0,14 kWh pr. hkg - ved en blandetid på 20 minutter.

Tilsættes der melasse, fedt eller olie i blandingen, er der risiko for, at der dannes belægning i blanderen.

Transport af hjemmeblandet foder

Følgende metoder til transport til anden ejendom blev anvendt i undersøgelsen:

- Fra blander via snegl til transportvogn.

- Fra blander via snegl til buffer silo og derefter med snegl til transportvogn.

- Fra blander via elevator og redler til transportvogn.

- Fra blander via elevator og snegl til transportvogn.

Foderet blev transporteret fra transportvogn til silo på følgende måde:

- Direkte fra transportvognen via snegl til silo.

- Fra grav med snegl til silo.

- Fra grav med elevator til silo.

- Fra grav med elevator til snegle og derefter silo.

Referencer

| [1] | Fisker, B.N. (2000). Afblanding af tørfoder. Erfaring nr. 0011, Landsudvalget for Svin. |

| [2] | Madsen, N.P., J. Johnsen & E.F. Kristensen (1983). Automatiske tørfodringsanlæg til svin. SjF Beretning nr. 15. Bygholm. |

| [3] | Fisker, B.N. (2003). Blandesikkerhed ved forskellige blandeprincipper. Meddelelse nr. 595, Landsudvalget for Svin. |

| [4] . | Statens Jordbrugstekniske Forsøg, Prøverapport 484 (1986). Skjold Uni-Mix foderblander |

| [5] | Statens Jordbrugstekniske Forsøg, Prøverapport 612 (1987). President Horisontalblander type PHB 8. |

| [6] | Fisker, B.N., Anne Marie Hedeboe og Johnny Mathiasen (2001). Tørfoders homogenitet ved anvendelse af mineralske foderblandinger. Meddelelse nr. 512, Landsudvalget for Svin. |

| [7] | Hancock, J. D., Wondra, J. K., Traylor, S. L., Mavromichalis, I. (1998). Grinding, Mixing, Pelleting, and Formulation Strategies to Improve Growth Performance and Decrease Cost of Gain. Proceedings of Feed Quality Control and Manufacturing Seminar, Negril, Jamaica, February 4, 1998. |

| [8] | Herrman, T og K. Behnke (1994). Testing Mixer Performance. WWW.KSU.edu |

| [9] | Fisker, B.N. og Troels Olesen (2003). Nøjagtighed ved dosering af tørre mineralske foderblandinger. Meddelelse nr. 597, Landsudvalget for Svin. |

| [10] | Fisker, B.N. (1999). Flydende vitamin/fytase- og mineralforblandinger i vådfoder til slagtesvin. Meddelelse nr. 425, Landsudvalget for Svin. |

| [11] | Fisker, B.N. og Cathrine Dyhr Sauer (2009). Transport af hjemmeblandet tørfoder. Meddelelse nr. 853, Videncenter for Svineproduktion. |